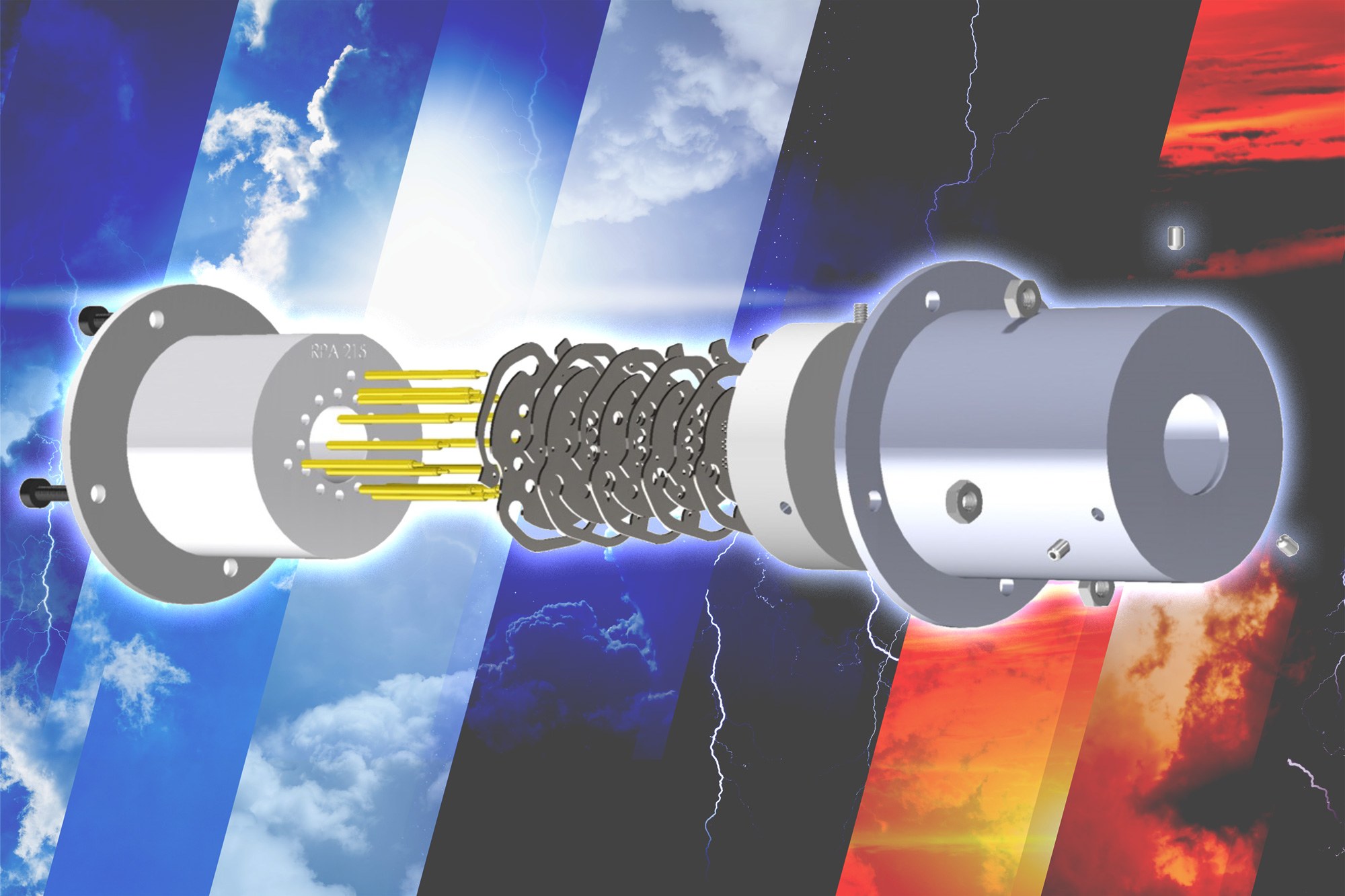

Cientistas do MIT desenvolveram os primeiros sensores de plasma totalmente fabricados digitalmente para naves espaciais em órbita. Também conhecidos como Retarding Potential Analyzers (RPAs), esses sensores de plasma são usados por satélites para determinar a composição química e a distribuição de energia iônica da atmosfera.

O hardware impresso em 3D e cortado a laser funcionou, assim como os sensores de plasma semicondutores de última geração, que são feitos em uma sala limpa, tornando-os caros e exigindo semanas de fabricação complicada. Em contraste, os sensores impressos em 3D podem ser feitos em questão de dias por dezenas de dólares.

Devido ao seu baixo custo e produção rápida, os sensores são ideais para CubeSats. Esses satélites de baixo custo, baixo consumo de energia e leves são amplamente utilizados para comunicações e monitoramento ambiental na atmosfera superior da Terra.

Os pesquisadores projetaram RPAs usando um material vitrocerâmico que é mais durável do que os materiais de sensores tradicionais, como revestimentos de silício e película fina. O uso da vitrocerâmica em um processo de fabricação desenvolvido para impressão 3D com plásticos possibilitou a produção de sensores com formas complexas que podem suportar as grandes oscilações de temperatura que uma espaçonave em órbita baixa da Terra experimentaria.

“A manufatura aditiva pode fazer uma enorme diferença no futuro do hardware espacial. Algumas pessoas pensam que a impressão 3D requer menos energia. Mas mostramos que nem sempre é assim. Às vezes não há compromisso”, diz Luis Fernando Velásquez-García, cientista sênior do Microsystems Technology Laboratories (MTL) do MIT e autor sênior de um artigo apresentando os sensores de plasma.

Juntou-se a Velásquez-García o papel são o autor principal e pós-doutorando do MTL Javier Izquierdo-Reyes; a estudante de pós-graduação Zoey Bigelow; e pós-doc Nicholas K. Lubinsky. A pesquisa é publicada em Fabricação aditiva.

Sensores versáteis

Um RPA foi usado pela primeira vez em uma missão espacial em 1959. Os sensores captam a energia dos íons, ou partículas carregadas, suspensas em um plasma, que é uma mistura superaquecida de moléculas presentes na atmosfera superior da Terra. A bordo de uma espaçonave em órbita como um CubeSat, os instrumentos versáteis medem energia e realizam análises químicas que podem ajudar os cientistas a prever o clima ou monitorar as mudanças climáticas.

Os sensores contêm uma série de malhas eletricamente carregadas repletas de pequenos orifícios. À medida que o plasma flui através dos buracos, os elétrons e outras partículas são removidos até que apenas os íons permaneçam. Esses íons geram uma corrente elétrica que o sensor mede e analisa.

A chave para o sucesso de um RPA é a estrutura do case, que alinha as malhas. Deve ser eletricamente isolante e ao mesmo tempo ser capaz de suportar mudanças bruscas e drásticas de temperatura. Os pesquisadores usaram um material vitrocerâmico imprimível que exibe essas propriedades, conhecido como Vitrolite.

Desenvolvido no início do século 20, o Vitrolite era frequentemente usado em azulejos coloridos que se tornaram uma visão comum em edifícios Art Déco.

O material durável também pode suportar temperaturas de até 800 graus Celsius sem se degradar, enquanto os polímeros usados em RPAs semicondutores começam a derreter a 400 graus Celsius.

“Quando você faz esse sensor na sala limpa, você não tem o mesmo grau de liberdade na definição de materiais e estruturas e como eles interagem. Isso foi possível graças aos mais recentes desenvolvimentos em manufatura aditiva”, diz Velásquez-García.

Repensar a produção

A impressão 3D em cerâmica normalmente usa pó cerâmico que é atingido por um laser para fundi-lo em formas, mas esse processo geralmente deixa o material áspero e cria fraquezas devido ao alto calor dos lasers.

Em vez disso, os pesquisadores do MIT usaram a polimerização em tanque, um processo pioneiro décadas atrás para manufatura aditiva usando polímeros ou resinas. Na polimerização em tanque, uma estrutura 3D é construída camada por camada mergulhando-a repetidamente em um tanque de material líquido, neste caso Vitrolite. A luz ultravioleta é usada para curar o material depois que cada camada é adicionada e, em seguida, a plataforma é submersa de volta na cuba. Cada camada tem apenas 100 mícrons de espessura (aproximadamente o diâmetro de um cabelo humano), permitindo a criação de formas cerâmicas lisas, sem poros e complexas.

Na manufatura digital, os objetos descritos em um arquivo de projeto podem ser muito complexos. Essa precisão permitiu que os pesquisadores criassem malhas cortadas a laser com formas únicas, de modo que os furos se alinhassem perfeitamente quando inseridos no estojo RPA. Isso permite que mais íons passem, resultando em medições de resolução mais alta.

Como os sensores eram baratos de fabricar e podiam ser feitos tão rapidamente, a equipe prototipou quatro designs exclusivos.

Enquanto um projeto era particularmente eficaz na captura e medição de uma ampla gama de plasmas, como seria encontrado por um satélite em órbita, outro era adequado para capturar plasmas extremamente densos e frios que normalmente são mensuráveis apenas com dispositivos de estado sólido ultraprecisos.

Esse alto nível de precisão pode permitir sensores impressos em 3D para aplicações em pesquisa de energia de fusão ou voo supersônico. O rápido processo de prototipagem pode até levar a mais inovação no design de satélites e espaçonaves, acrescenta Velásquez-García.

“Quem quer ser inovador deve ser capaz de fracassar e se dar ao luxo de correr o risco. A manufatura aditiva é uma maneira muito diferente de fabricar hardware espacial. Eu posso fazer hardware espacial e se ele falhar não importa porque eu posso fazer uma nova versão muito rápida e barata e realmente refazer o design. É uma caixa de areia ideal para pesquisadores”, diz ele.

Embora Velásquez-García esteja satisfeito com esses sensores, ele deseja melhorar o processo de fabricação no futuro. Reduzir a espessura da camada ou o tamanho do pixel na polimerização em tanque de vitrocerâmica pode resultar em hardware complexo ainda mais preciso. Além disso, a fabricação totalmente aditiva dos sensores os tornaria compatíveis com a fabricação no espaço. Ele também quer explorar o uso de inteligência artificial para otimizar o design do sensor para casos de uso específicos, por exemplo. B. para reduzir bastante sua massa, garantindo que permaneçam estruturalmente sólidos.

Este trabalho foi financiado em parte pelo MIT, o MIT-Tecnológico de Monterrey Nanotechnology Program, o MIT Portugal Program e a Fundação Portuguesa para a Ciência e Tecnologia.

“Criador. Totalmente nerd de comida. Aspirante a entusiasta de mídia social. Especialista em Twitter. Guru de TV certificado. Propenso a ataques de apatia.”